Nei magazzini tradizionali una parte enorme dei metri quadri serve solo a far passare qualcosa: carrelli elevatori, corsie, aree di manovra. AutoStore nasce da un’idea brutale nella sua semplicità: se lo spazio costa, perché continuare a bruciarlo in corridoi?

La risposta è una griglia di alluminio che sembra un grande “cubo” modulare. Sotto, migliaia di contenitori impilati in verticale; sopra, robot compatti che scorrono su binari e fanno una cosa sola: recuperare il contenitore giusto e portarlo alla postazione di prelievo. Quando un contenitore non è in cima, il robot “scava”: solleva e sposta temporaneamente quelli sopra finché non arriva a quello richiesto. È una meccanica più vicina a un puzzle che a un magazzino classico, e proprio per questo funziona.

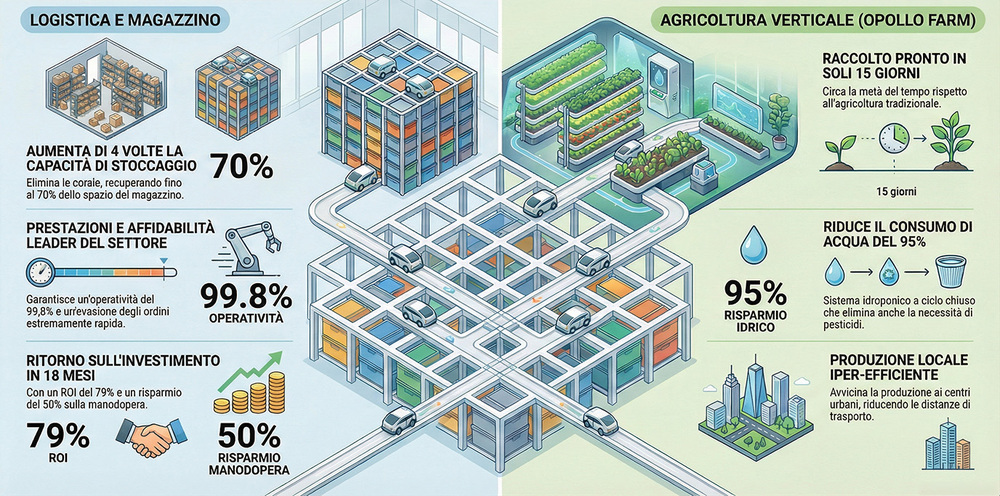

La regia è software: un sistema di controllo gestisce priorità, percorsi e traffico dei robot sulla griglia, riducendo il rischio di collisioni e mantenendo continuità operativa. Sui materiali pubblici AutoStore parla di affidabilità nell’ordine del 99,7% e di una riduzione dell’impronta di stoccaggio fino al 75% rispetto a soluzioni più convenzionali.

Quanto è diffuso? Nel 2025 l’azienda ha comunicato circa 1.700 sistemi in 58 Paesi; sul sito oggi cita oltre 1.850 impianti nel mondo. La sostanza è che non è una nicchia: è già infrastruttura.

Quando il “pezzo singolo” diventa automatico

La seconda evoluzione è ancora più interessante, perché sposta l’automazione dal contenitore all’oggetto: con CarouselAI, AutoStore abbina una postazione di prelievo a un braccio robotico che usa visione e sensori per riconoscere gli articoli e afferrarli. Qui la promessa non è “più robot”, ma meno passaggi umani nelle operazioni ripetitive.

Opollo: la stessa griglia, ma al posto dei pacchi ci sono piante

Ed è qui che il magazzino smette di parlare solo di e-commerce. Opollo Farm, fuori Phoenix, usa la tecnologia AutoStore in una fattoria verticale automatizzata realizzata con OnePointOne. Al posto dei prodotti, nei contenitori crescono erbe aromatiche e verdure: non sono le persone a spostarsi tra scaffali, sono le piante a muoversi dentro la griglia.

Il principio è quello della logistica applicato alla coltivazione: spostare i “vassoi” dove serve, quando serve. La struttura lavora per mantenere condizioni controllate e per portare le colture nelle zone giuste di luce e nutrimento lungo le fasi di crescita. Secondo quanto comunicato, si parla di raccolti pronti in circa 15 giorni e di una distribuzione già attiva verso alcuni punti vendita Whole Foods nell’area di Phoenix, con prodotti a marchio Willo.

In un momento in cui acqua, lavoro e catena di fornitura sono diventati colli di bottiglia, il punto non è “robot contro agricoltura”. È una domanda più concreta: quanta parte del cibo che consumiamo continuerà a dipendere da spazio, distanza e manodopera, e quanta invece verrà ripensata come un processo industriale di precisione.