La mobilità a idrogeno resta un terreno fragile, ancora in cerca di un equilibrio tra promesse e realtà. Eppure sono diversi i costruttori che la considerano un tassello credibile della transizione. Tra questi c’è BMW, che non è nuova all’esperimento: già tra il 2005 e il 2007, la casa di Monaco mise su strada la Hydrogen 7, una Serie 7 con V12 adattato all’idrogeno liquido, commercializzata in pochissimi esemplari ma utile a misurare vincoli tecnici e limiti infrastrutturali. Da allora l’approccio è cambiato e, dall’idea di bruciare l’idrogeno in un motore termico, si è passati alla cella a combustibile, cioè a un’elettrica che genera a bordo l’energia di cui ha bisogno.

La casa dell'Elica guarda però avanti: è di pochi giorni fa l’annuncio che, dal 2028, la prossima generazione di X5 sarà proposta anche in variante a celle a combustibile di serie, accanto a benzina, diesel, plug-in ed elettrico a batteria. Non più un “mondo parallelo”, ma un’opzione aggiuntiva in un portafoglio tecnologicamente aperto.

In attesa del debutto, una flotta di circa un centinaio di iX5 Hydrogen in fase prototipale percorre già da tempo le strade di Europa, Stati Uniti, Giappone e Medio Oriente. È una prova generale in scala ridotta: serve a raccogliere dati e a testare un’infrastruttura ancora fragile, ma traccia anche la rotta di ciò che potrebbe arrivare. Abbiamo guidato per alcune ore uno dei prototipi di iX5 Hydrogen e, al volante, la sensazione è quella di un’elettrica “classica”: silenzio, progressione continua, 295 kW (401 CV) subito disponibili e circa 500 chilometri di autonomia nel ciclo WLTP. Le differenze sostanziali sono, di fatto, i tempi di rifornimento, che richiedono poco più di cinque minuti (ma che non abbiamo potuto sperimentare direttamente), e come l’auto produce l’energia che usa.

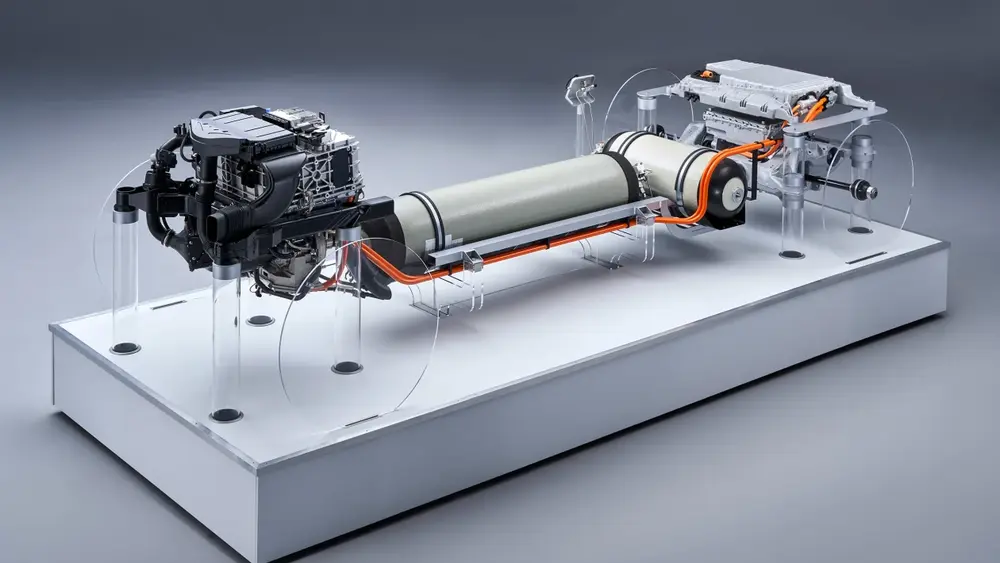

La tecnologia alla base

Qui l’elettricità viene generata a bordo dalla cella a combustibile da 125 kW. In pratica, l’idrogeno contenuto in due serbatoi ad alta pressione si combina con l’ossigeno dell’aria all’interno dello stack e da questa reazione si ottiene la corrente che alimenta il motore e i sistemi di bordo. Per garantire scatto e prontezza quando serve, la iX5 affianca alla fuel cell una batteria ausiliaria, che nei picchi di richiesta può aggiungere fino a 170 kW; nella marcia costante, invece, la cella lavora nel suo punto di massima efficienza e la batteria si ricarica in rilascio e in frenata. Il risultato è un’erogazione piena e immediata come su un’elettrica a batteria, con la praticità di un rifornimento rapidissimo: in fin dei conti, è una combinazione che riduce l’ansia da colonnina senza rinunciare alle emissioni zero allo scarico.

L'infrastruttura che manca, i prezzi ancora alti

Il problema attuale, però, non è tanto la tecnologia né le vetture, quanto l’infrastruttura che le sostiene: in Italia i punti di rifornimento attivi sono appena due (Mestre e Bolzano) e l’estensione dipenderà soprattutto dal PNRR, che finanzia una prima dorsale di circa quaranta stazioni entro fine 2026, distribuite lungo i principali corridoi e in alcuni poli urbani. Sarà una rete di avvio ancora presumibilmente lontana da una copertura capillare per il grande pubblico. Anche per questo il 2028 indicato da BMW appare credibile: la produzione di serie arriverebbe quando una rete minima sarà disponibile, ma con un avvio inevitabilmente (e presumibilmente) graduale, a volumi contenuti e nelle aree già coperte.

Ai temi infrastrutturali si sommano i costi della filiera. Le stazioni richiedono investimenti importanti che, finché i volumi restano bassi, faticano a rientrare. L’energia necessaria per comprimere e tenere pronto il gas incide sul prezzo finale, mentre il trasporto continua a essere costoso e organizzativamente complicato. Anche la gestione quotidiana ha un costo, con manutenzione, ricambi, personale formato. A ciò si aggiunge un quadro regolatorio ancora in assestamento, che rallenta i piani e raffredda gli investimenti proprio quando servirebbero continuità e scalabilità.

BMW fa sul serio

Insomma, la posta in gioco è ancora molto alta, ma vedere produttori come BMW credere nell’idrogeno e trasformarlo in un progetto industriale sposta la discussione su un terreno più fertile. La casa di Monaco sta non a caso costruendo una filiera europea pensata per durare: a Monaco opera il centro di competenza sull’idrogeno, dove si sviluppano l’architettura del sistema, i prototipi e le strategie di funzionamento, mentre a Landshut si realizzano i componenti chiave che tengono insieme la catena energetica, con attenzione a qualità e tracciabilità. A Steyr, invece, si prepara l’industrializzazione del sistema a celle a combustibile, con nuove linee, banchi prova e processi di collaudo che portano la tecnologia dalla validazione di laboratorio ai ritmi della produzione. In parallelo, la collaborazione con Toyota sulle celle consente di condividere basi tecnologiche, stabilizzare gli approvvigionamenti e accelerare la curva dei costi, mantenendo però la libertà di declinare il sistema secondo gli standard del marchio.

Se l’Europa saprà trasformare i progetti in stazioni affidabili e servizi continui, e se la filiera ridurrà i costi lungo tutta la catena, BMW avrà già prodotto, siti e competenze per scalare. In caso contrario, resterà comunque il vantaggio industriale di chi ha investito per tempo in una tecnologia che, realisticamente, resterà sul tavolo della transizione europea ancora per un po'.